الیکٹرک موٹرز ہماری روزمرہ کی زندگی میں ایک اہم کردار ادا کرتی ہیں – جہاں ہم رہتے ہیں، کام کرتے ہیں اور کھیلتے ہیں۔سیدھے الفاظ میں، وہ تقریباً ہر وہ چیز بناتے ہیں جو حرکت کرتی ہے، حرکت کرتی ہے۔صنعت کی طرف سے استعمال ہونے والی تقریباً 70 فیصد بجلی الیکٹرک موٹر سسٹمز کے ذریعے استعمال ہوتی ہے۔

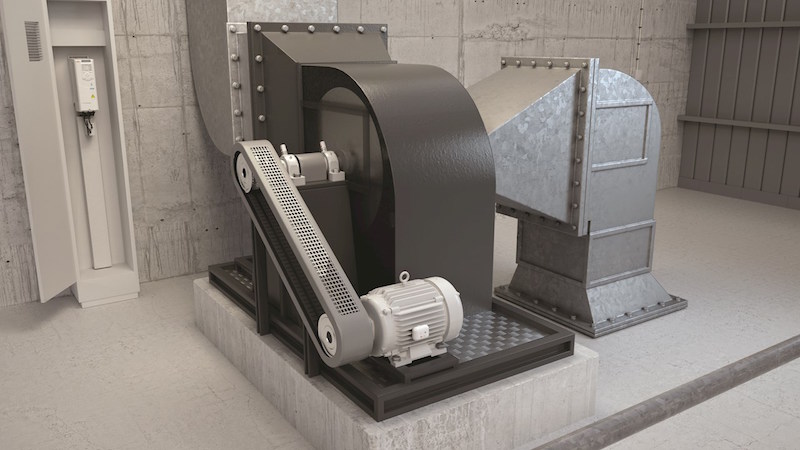

تقریباً 75 فیصد صنعتی موٹریں پمپ، پنکھے اور کمپریسرز کو چلانے کے لیے استعمال ہوتی ہیں، یہ مشینری کا ایک زمرہ ہے جو بڑی کارکردگی میں بہتری کے لیے انتہائی حساس ہے2۔یہ ایپلیکیشنز اکثر مستقل رفتار سے کام کرتی ہیں، ہر وقت، یہاں تک کہ جب ضرورت نہ ہو۔یہ مسلسل آپریشن توانائی کو ضائع کرتا ہے اور غیر ضروری CO2 کا اخراج پیدا کرتا ہے، لیکن موٹر کی رفتار کو کنٹرول کر کے، ہم بجلی کی کھپت کو کم کر سکتے ہیں، توانائی کی بچت کر سکتے ہیں اور ماحولیاتی اثرات کو کم کر سکتے ہیں۔

موٹر کی رفتار کو کنٹرول کرنے کا ایک طریقہ متغیر رفتار ڈرائیو (VSD) کا استعمال ہے، ایک ایسا آلہ جو موٹر کو فراہم کی جانے والی فریکوئنسی اور وولٹیج کو مختلف کرکے برقی موٹر کی گردشی رفتار کو کنٹرول کرتا ہے۔موٹر کی رفتار کو کنٹرول کرنے سے، ایک ڈرائیو بجلی کی کھپت کو کم کر سکتی ہے (مثال کے طور پر، گھومنے والے آلات کی رفتار کو 20 فیصد کم کرنے سے ان پٹ پاور کی ضروریات کو تقریباً 50 فیصد تک کم کیا جا سکتا ہے) اور عمل کے کنٹرول میں کافی بہتری اور زندگی بھر آپریشن کی بچت کی اہم لاگت فراہم کر سکتی ہے۔ بہت سے ایپلی کیشنز میں توانائی کی بچت کے لیے VSDs کے طور پر مفید moAs میں سے، اگر مناسب طریقے سے گراؤنڈ نہ کیا جائے تو وہ قبل از وقت موٹر کی ناکامی کا سبب بن سکتے ہیں۔اگرچہ الیکٹرک موٹر فیل ہونے کی بہت سی مختلف وجوہات ہیں، لیکن ڈرائیو استعمال کرتے وقت سب سے عام مسئلہ کامن موڈ وولٹیج کی وجہ سے ہونے والی ناکامی ہے۔

عام موڈ وولٹیج کی وجہ سے نقصان

تھری فیز اے سی سسٹم میں، کامن موڈ وولٹیج کو ڈرائیو کی پلس چوڑائی ماڈیولڈ پاور سے پیدا ہونے والے تین مراحل کے درمیان موجود عدم توازن، یا پاور سورس گراؤنڈ اور تھری کے نیوٹرل پوائنٹ کے درمیان وولٹیج کے فرق کے طور پر بیان کیا جا سکتا ہے۔ مرحلے کا بوجھیہ اتار چڑھاؤ والا کامن موڈ وولٹیج الیکٹرو سٹیٹاٹک طور پر موٹر کے شافٹ پر وولٹیج کو آمادہ کرتا ہے، اور یہ شافٹ وولٹیج ونڈنگز یا بیرنگ کے ذریعے خارج ہو سکتا ہے۔جدید انجینئرنگ ڈیزائن، فیز موصلیت اور انورٹر سپائیک مزاحم تار وائنڈنگز کی حفاظت میں مدد کر سکتے ہیں۔تاہم، جب روٹر وولٹیج کی بڑھتی ہوئی وارداتوں کو دیکھتا ہے، تو کرنٹ زمین پر کم سے کم مزاحمت کا راستہ تلاش کرتا ہے۔برقی موٹر کی صورت میں، یہ راستہ براہ راست بیرنگ سے گزرتا ہے۔

چونکہ موٹر بیرنگ چکنائی کے لیے چکنائی کا استعمال کرتے ہیں، اس لیے چکنائی میں تیل ایک فلم بناتا ہے جو ڈائی الیکٹرک کے طور پر کام کرتا ہے، جس کا مطلب ہے کہ یہ برقی قوتوں کو بغیر ترسیل کے منتقل کر سکتا ہے۔اگرچہ وقت کے ساتھ، یہ ڈائی الیکٹرک ٹوٹ جاتا ہے۔چکنائی کی موصلیت کی خصوصیات کے بغیر، شافٹ وولٹیج بیرنگ کے ذریعے خارج ہو جائے گا، پھر موٹر کے ہاؤسنگ کے ذریعے، برقی زمین کی زمین کو حاصل کرنے کے لئے.برقی کرنٹ کی یہ حرکت بیرنگ میں آرسنگ کا سبب بنتی ہے، جسے عام طور پر الیکٹریکل ڈسچارج مشیننگ (EDM) کہا جاتا ہے۔چونکہ یہ مسلسل آرسنگ وقت کے ساتھ ہوتا ہے، بیئرنگ ریس میں سطح کے حصے ٹوٹنے لگتے ہیں، اور دھات کے چھوٹے چھوٹے ٹکڑے بیئرنگ کے اندر ٹوٹ سکتے ہیں۔آخر کار، خراب شدہ مواد بیئرنگ کی گیندوں اور ریسوں کے درمیان اپنا کام کرتا ہے، جس سے پیسنے کا اثر پیدا ہوتا ہے، جو مائیکرون سائز کی پٹنگ پیدا کر سکتا ہے، جسے فروسٹنگ کہا جاتا ہے، یا بیئرنگ ریس وے میں واش بورڈ نما ریجز، جسے فلوٹنگ کہتے ہیں۔

کچھ موٹریں چلتی رہ سکتی ہیں کیونکہ نقصان بتدریج خراب ہوتا جاتا ہے، بغیر کسی قابل توجہ مسائل کے۔بیئرنگ کو پہنچنے والے نقصان کی پہلی علامت عام طور پر سنائی دینے والی آواز ہوتی ہے، جس کی وجہ بیئرنگ گیندیں گڑھے اور ٹھنڈے ہوئے علاقوں پر سفر کرتی ہیں۔لیکن جب یہ شور ہوتا ہے، نقصان عام طور پر اتنا بڑھ چکا ہوتا ہے کہ ناکامی آسنن ہے۔

روک تھام میں گراؤنڈ

صنعتی ایپلی کیشنز کو عام طور پر متغیر رفتار موٹروں پر برداشت کرنے کی ان مشکلات کا سامنا نہیں ہوتا ہے، لیکن کچھ تنصیبات، جیسے تجارتی عمارتوں اور ہوائی اڈے کے سامان کی ہینڈلنگ میں، مضبوط گراؤنڈنگ ہمیشہ دستیاب نہیں ہوتی ہے۔ان صورتوں میں، اس کرنٹ کو بیرنگ سے دور کرنے کے لیے ایک اور طریقہ استعمال کرنا چاہیے۔سب سے عام حل یہ ہے کہ موٹر شافٹ کے ایک سرے پر شافٹ گراؤنڈنگ ڈیوائس کا اضافہ کیا جائے، خاص طور پر ایسی ایپلی کیشنز میں جہاں عام موڈ وولٹیج زیادہ ہو سکتا ہے۔شافٹ گراؤنڈ بنیادی طور پر موٹر کے ٹرننگ روٹر کو موٹر کے فریم کے ذریعے زمین کی زمین سے جوڑنے کا ایک ذریعہ ہے۔تنصیب سے پہلے موٹر میں شافٹ گراؤنڈنگ ڈیوائس شامل کرنا (یا پہلے سے نصب شدہ موٹر خریدنا) بیئرنگ کی تبدیلی سے منسلک دیکھ بھال کے اخراجات کے قیمت ٹیگ کے مقابلے میں ادا کرنے کے لئے ایک چھوٹی قیمت ہوسکتی ہے، اس کے زیادہ اخراجات کا ذکر نہ کرنا۔ ایک سہولت میں ڈاؤن ٹائم۔

آج صنعت میں شافٹ گراؤنڈنگ ڈیوائسز کی کئی عام اقسام ہیں، جیسے کاربن برش، رنگ طرز کے فائبر برش اور گراؤنڈنگ بیئرنگ آئسولیٹر، اور بیرنگ کی حفاظت کے دیگر طریقے بھی دستیاب ہیں۔

کاربن برش 100 سال سے زیادہ عرصے سے استعمال میں ہیں اور DC موٹر کمیوٹیٹرز پر استعمال ہونے والے کاربن برش کی طرح ہیں۔گراؤنڈنگ برش موٹر کے الیکٹریکل سرکٹ کے گھومنے اور اسٹیشنری حصوں کے درمیان برقی رابطہ فراہم کرتے ہیں اور روٹر سے کرنٹ کو زمین پر لے جاتے ہیں تاکہ روٹر پر چارج اس مقام تک نہ بن سکے جہاں سے یہ بیرنگ کے ذریعے خارج ہوتا ہے۔گراؤنڈنگ برش زمین پر کم رکاوٹ کا راستہ فراہم کرنے کے لیے ایک عملی اور اقتصادی ذریعہ پیش کرتے ہیں، خاص طور پر بڑے فریم والی موٹروں کے لیے؛تاہم، وہ اپنی خرابیوں کے بغیر نہیں ہیں.DC موٹرز کی طرح، برش شافٹ کے ساتھ مکینیکل رابطے کی وجہ سے پہننے کے تابع ہوتے ہیں، اور برش ہولڈر کے ڈیزائن سے قطع نظر، برش اور شافٹ کے درمیان مناسب رابطے کو یقینی بنانے کے لیے اسمبلی کا وقتاً فوقتاً معائنہ کیا جانا چاہیے۔

شافٹ گراؤنڈنگ رِنگز کاربن برش کی طرح کام کرتے ہیں، لیکن ان میں شافٹ کے ارد گرد ایک انگوٹھی کے اندر ترتیب دیے گئے برقی طور پر کنڈکٹیو ریشوں کے متعدد تار ہوتے ہیں۔انگوٹھی کا باہر کا حصہ، جو عام طور پر موٹر کی اینڈ پلیٹ پر لگایا جاتا ہے، ساکن رہتا ہے، جب کہ برش موٹر شافٹ کی سطح پر سوار ہوتے ہیں، برش کے ذریعے کرنٹ کو محفوظ طریقے سے زمین پر لے جاتے ہیں۔شافٹ گراؤنڈنگ رِنگز کو موٹر کے اندر نصب کیا جا سکتا ہے، جس سے انہیں واش ڈاون ڈیوٹی اور گندی ڈیوٹی موٹرز پر استعمال کیا جا سکتا ہے۔تاہم، شافٹ گراؤنڈنگ کا کوئی طریقہ کامل نہیں ہے، اور بیرونی طور پر لگائے گئے گراؤنڈنگ رِنگز اپنے برسلز پر آلودگی جمع کرتے ہیں، جس سے ان کی تاثیر کم ہو سکتی ہے۔

گراؤنڈنگ بیئرنگ آئسولیٹر دو ٹیکنالوجیز کو یکجا کرتے ہیں: ایک دو حصوں پر مشتمل، غیر رابطہ تنہائی شیلڈ جو آلودگیوں کے داخلے کو روکنے کے لیے ایک بھولبلییا ڈیزائن کا استعمال کرتی ہے اور ایک دھاتی روٹر اور الگ تھلگ کنڈکٹیو فلیمینٹ رنگ کا استعمال کرتا ہے تاکہ شافٹ کرنٹ کو بیرنگ سے دور موڑ سکے۔چونکہ یہ آلات چکنا کرنے والے مادے کے نقصان اور آلودگی کو بھی روکتے ہیں، اس لیے یہ معیاری بیئرنگ سیل اور روایتی بیئرنگ آئسولیٹر کو تبدیل کرتے ہیں۔

بیرنگ کے ذریعے کرنٹ کے اخراج کو روکنے کا ایک اور طریقہ یہ ہے کہ بیرنگ کو نان کنڈکٹنگ میٹریل سے تیار کیا جائے۔سیرامک بیرنگ میں، سیرامک لیپت گیندیں شافٹ کرنٹ کو بیرنگ کے ذریعے موٹر تک جانے سے روک کر بیرنگ کی حفاظت کرتی ہیں۔چونکہ موٹر بیرنگ کے ذریعے کوئی برقی رو بہا نہیں ہے، اس لیے کرنٹ سے متاثر ہونے کا امکان بہت کم ہے۔تاہم، کرنٹ زمین کا راستہ تلاش کرے گا، جس کا مطلب ہے کہ یہ منسلک آلات سے گزرے گا۔چونکہ سیرامک بیرنگ روٹر سے کرنٹ کو نہیں ہٹائیں گے، اس لیے سیرامک بیرنگ والی موٹروں کے لیے صرف مخصوص ڈائریکٹ ڈرائیو ایپلی کیشنز کی سفارش کی جاتی ہے۔دیگر خرابیاں موٹر بیئرنگ کے اس انداز کی قیمت ہیں اور حقیقت یہ ہے کہ بیرنگ عام طور پر صرف 6311 سائز تک دستیاب ہوتے ہیں۔

100 ہارس پاور سے بڑی موٹروں پر، عام طور پر سفارش کی جاتی ہے کہ موٹر کے مخالف سرے پر ایک موصل بیئرنگ نصب کیا جائے جس پر شافٹ گراؤنڈنگ ڈیوائس نصب ہے، قطع نظر اس کے کہ شافٹ گراؤنڈنگ کا کوئی بھی انداز استعمال کیا گیا ہو۔

تین متغیر رفتار ڈرائیو کی تنصیب کی تجاویز

متغیر رفتار ایپلی کیشنز میں کامن موڈ وولٹیج کو کم کرنے کی کوشش کرتے وقت مینٹیننس انجینئر کے لیے تین باتیں یہ ہیں:

- یقینی بنائیں کہ موٹر (اور موٹر سسٹم) مناسب طریقے سے گراؤنڈ ہے۔

- مناسب کیریئر فریکوئنسی بیلنس کا تعین کریں، جو شور کی سطح کے ساتھ ساتھ وولٹیج کے عدم توازن کو بھی کم کرے گا۔

- اگر شافٹ گراؤنڈ کرنے والا آلہ ضروری سمجھا جاتا ہے، تو ایک ایسا انتخاب کریں جو ایپلیکیشن کے لیے بہترین کام کرے۔

جب بیئرنگ کرنٹ موجود ہوتا ہے، تو کوئی ایک سائز تمام حل میں فٹ نہیں ہوتا ہے۔مخصوص ایپلیکیشن کے لیے موزوں ترین حل کی نشاندہی کرنے کے لیے صارف اور موٹر اور ڈرائیو فراہم کنندہ کے لیے مل کر کام کرنا بہت ضروری ہے۔

پوسٹ ٹائم: دسمبر-23-2021